近年来,我国电动汽车产业迅速发展,电动汽车保有量不断增加,2019年达到了310万辆。伴随电动汽车保有量的迅速增长,电动汽车退役后回收拆解、处理利用等一系列问题逐渐显现。如何最大限度地利用退役电动汽车中的资源,减少环境污染,是业界与学术界关注和研究的热点之一。驱动电机是电动汽车的三大核心部件之一,在其退役阶段主要以金属材料回收作为再利用手段,但这种方式只考虑了驱动电机的组成材料,却舍弃了零件在加工过程带来的附加值。相比之下,再制造为退役驱动电机开启第二生命周期,保留了退役驱动电机零件的原有形状和部分性能,有效利用了零件制造过程中的附加值,是退役驱动电机再循环的最佳形式。再制造零件具有质量和性能不低于新品,生产过程中节能60%、节材70%等优点,但对驱动电机整体再制造而言,其环境效益仍然未知。开展驱动电机原始制造和再制造两种模式下的生命周期评价(LCA),对推广驱动电机再制造具有重要意义。

LCA 是一种对产品、工艺或活动造成的环境影响进行评估的过程,能够有效分析环境影响来源,指导相关领域的产品研发工作。使用 LCA指导驱动电机 研 发 设 计,能够有效降低其环境影响。NORDELOF等对3种不同类型的驱动电机从设计、制造和使用等阶段开展LCA,发现同步磁阻驱动电机效率最高,碳排放最低。LI等对驱动电机的生产和报废阶段进行LCA,并通过再生材料和原材料对比,得出使用再生材料可以有效降低能源消耗和温室气体排放的结论。现有的驱动电机生命周期研究工作多是运用LCA论指导驱动电机研发设计,但针对驱动电机退役后的研究很少。并且,在电动汽车驱动电机退役后的循环利用问题上,主要考虑了驱动电机破碎处理、回收金属材料这一方式,并未涉及到驱动电机的再制造。

为此,本研究以某款电动汽车永磁同步驱动电机(简称电机)为研究对象,运用LCA论对原始制造和再制造模式下的电机全生命周期的环境影响进行定量分析,比较两种制造模式的环境影响差异,并对再制造电机生命周期过程中一些关键因素进行敏感性分析,为将来再制造电机的推广提供一定的参考依据。1 目标与范围的确定

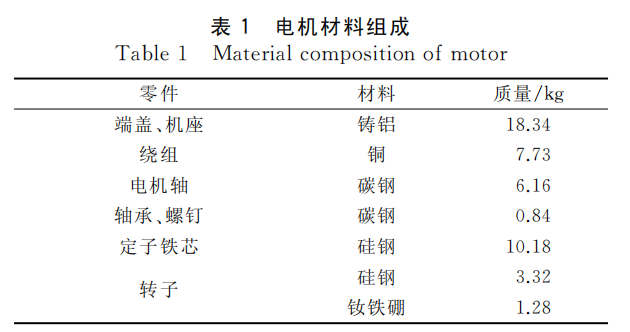

本研究选用的电机具有结构简单、功率因数高、扭矩电流比大、惯性矩小、散热维修方便等优点,额定功率为55kW,冷却方式为自然风冷。单个电机主要材料组成见表1。

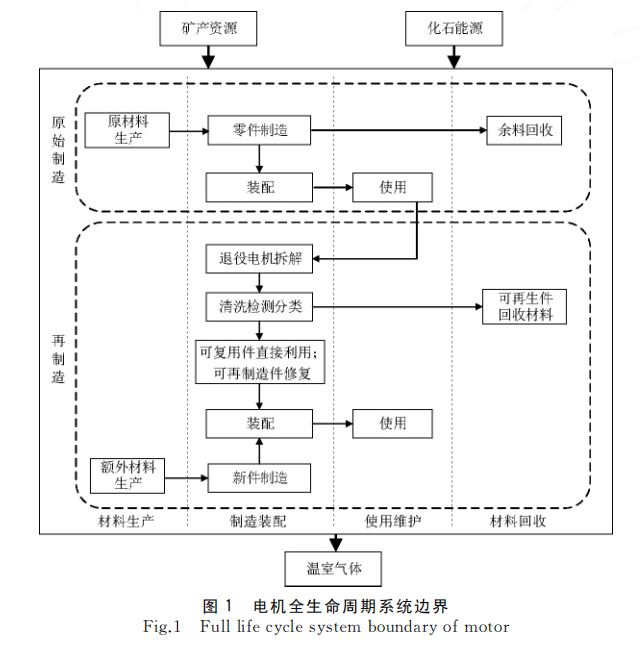

汽车零部件的典型生命周期主要包括材料生产、运输、制造装配、使用维护和循环利用5个主要阶段,考虑到电机退役后的循环利用方式为电机整体再制造,为此将原材料生产到电机使用维护的过程定义为原始制造电机的主要生命周期,把原始制造电机退役到再制造电机使用维护的过程定义为再制造电机的主要生命周期。电机的原始制造和再制造全生命周期系统边界见图1,均可以分为材料生产、制造装配、使用维护和材料回收4个阶段。在量化过程中,运输地域范围为全国,时间范围以2020年为基准年,当2020年数据不可获得时,使用以前的数据代替。由于材料供应厂家和和制造商的距离不确定性太大,对运输这一阶段的结果影响较大,因此本研究不考虑运输阶段。

本研究数据来源于3个方面:已公开的文献、制造工艺推导和生命周期 Ecoinvent3数据库。在材料生产阶段,矿石到金属产品阶段的数据清单来源于 Ecoinvent3数据库。一部分原材料涉及到金属产品再加工,如硅钢、钕铁硼和非晶合金等,这些材料生产过程的数据清单是根据文献至文献 和Ecoinvent3数据库数据计算得到;在制造装配阶段,能耗和材料消耗来源于工艺推导和文献类 比;在使用维护阶段能耗计算。

假设原始制造电机消耗的都是原生材料,其材料生产阶段主要包括铸铝、铜、碳钢等从矿产资源到产品的过程,这一阶段的资源消耗和温室气体排放已被 Ecoinvent3数据库统计收录。由于电机的橡胶材料用量少,环境影响较小,在此不予考虑。

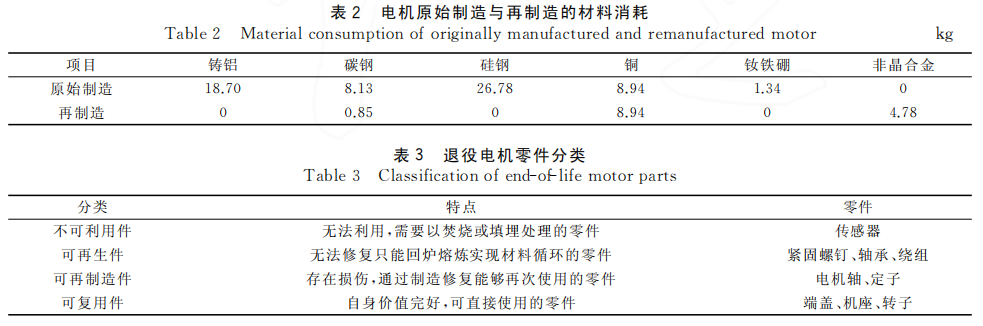

再制造电机使用的材料来自退役电机和额外的原生材料。因此,对于再制造电机的材料生产阶段,只需考虑非晶合金、铜和碳钢这3种原生材料生产过程带来的环境影响。电机原始制造与再制造的材料消耗见表2。

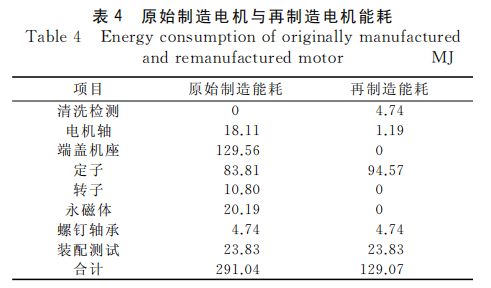

对于原始制造电机,制造装配阶段为电机零件按照传统工艺制造装配过程。电机轴对几何精度和动平衡有一定要求,其制造工序主要包括圆钢下料、调质处理、粗车、精车、滚花键、磨削和铣键槽等。端盖和机座加工过程主要有铝毛坯压铸、车内外止口与轴承室、钻孔和车螺纹加工等。定子分为定子铁芯和绕组两部分:定子铁芯由0.5mm 硅钢片经冲压、高温绝缘处理和压装而成,再将定子铁芯嵌入漆包线绕制的绕组,即完成定子的制造。转子铁芯制造工艺与定子铁芯类似。最后,将电机各零件通过一定方式组装,通过出厂检测即完成电机的原始制造。

不同于原始制造电机,再制造电机的制造装配过程可分为新件制造和退役电机旧件利用两个过程。新件制造是对电机中可再生件的重新制造,其过程与原始制造相同。旧件利用主要包括退役电机零件的拆解、清洗、检测、修复等过程。在使用拆解工具完成电机拆解后,需要对拆下的零件进行清洗。初步清洗时需要达到一定清洗效率,采用高压清洗进行初步处理。最终清洗时,需要保证清洗效果,采用超声波清洗除去难以清除的污渍。零件的检测采用无损检测工艺,检验人员先用目测排除具有裂纹、孔洞、腐蚀等具有明显缺陷的零件,然后使用超声检测仪器检测零件是否存在深层裂纹等内部缺陷,以此实现电机零件的内外全面检测。将退役电机零件分为不可利用件、可再生件、可再制造件与可复用件4大类,具体见表3。电机再制造时其端盖、机座和转子检测合格后继续使用,绕组、轴承等重新制造,电机轴和定子进行表面修复加工后使用。

对于电机轴花键的磨损,传统的处理方式是直接更换新轴,不仅增加了制造成本,更造成了材料的浪费。在电机再制造过程中,采用激光熔覆方式进行修复。首先,对磨损的花键进行车削,移去残余花键;然后使用激光熔覆技术,先用硬度较低的铁基合金粉末 进 行 打 底,表 层 再 采 用 镍 基 合 金 粉 末 熔覆;修复完成后,按照图纸规定尺寸重新加工花键;同时,为了降低电机损耗、提高电机效率,将非晶合金和旧硅钢叠片以1∶1质量比制成混合叠压再制造定子铁芯,重新嵌入新的绕组即可得到再制造定子。

再制造电机的装配测试过程与原始制造相同,两者制造装配阶段能耗见表4。

电动汽车平均寿命为14.1年,行驶里程约为15万km。电 机 在 正 常 运 行 情 况 下,使 用 寿 命 为15~20年,无需维护,主要消耗电能。因此,本研究假设电机驱动汽车行驶了15万km,以此估算使用维护阶段的能耗。电机在使用阶段消耗电能分为两部分,一部分为自身质量产生的能耗,另一部分为能

量形式转化的损失能耗,具体计算公式如下:

Em =e×d×mm ×(2-γ)/(η×M) (1)

式中:Em为电机使用阶段能耗,kW·h;e 为汽车单位路程耗电量,(kW·h)/km;d 为电动汽车生命周期行驶里程,km;mm为电机质量,kg;γ、η 分别为电机能量转换效率和电动汽车充电效率;M 为电动汽车整备质量,kg。

根据式(1),可求得原始制造电机使用阶段的能耗为816.61kW·h;再制造电机的性能参数要求不低于原始制造,经过再制造后电机质量为原始制造的98.73%,由此产生的能耗有所减低,因此使用维护阶段再制造电机的能耗为806.24kW·h。

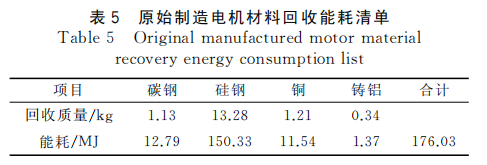

在电机原始制造与再制造的全生命周期中,均会产生一定量的金属废料,考虑采取回炉熔炼、加工为再生材料的利用方式。在这一阶段,材料收集和熔炼过程的损耗被考虑在内,用再生材料代替原生材料带来的环境效益也被考虑在内。原始制造电机材料回收阶段是对零件制造过程中产生的加工余料进行回收,钕铁硼余料极少,且回收工艺还处于研究中,因此不予考虑。原始制造阶段材料回收能耗清单见表5。

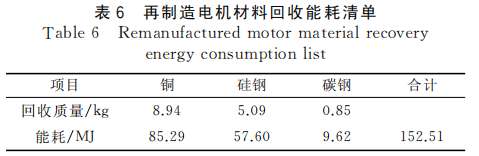

与原始制造不同的是,再制造电机材料回收阶段是对退役电机中的可再生件材料回收。电机绕组采用的漆包线绝缘性能由漆膜决定,长期使用后漆膜会出现不同程度的老化,因此绕组采取回炉熔炼回收铜的再利用方式。滚动轴承、紧固螺钉和余下的定子铁芯也采用相同的方式回收钢材。再制造阶段材料回收能耗清单见表6

为比较原始制造电机和再制造电机全生命周期中的温室气体排放、资源和能源消耗,使用LCA软 件Simapro9.0计算评价结果,分析电机全生命周期的阶段贡献。评价采用 CMLIAbaseline评价方法对环境影响进行分类和特征化,并选择3类环境影响类型:矿产资源耗竭潜值(以金属锑耗竭当量计,kg)用以综合评价矿产资源消耗;化石能源耗竭潜值(以能量消耗量计,MJ)用以综合评价煤、石油和天然 气 等 化 石 能 源 的 消 耗;全 球 变 暖 潜 值 (以CO2排 放 当 量 计,kg)用 以 综 合 评 价 CO2、CH4 和N2O等温室气体的排放。

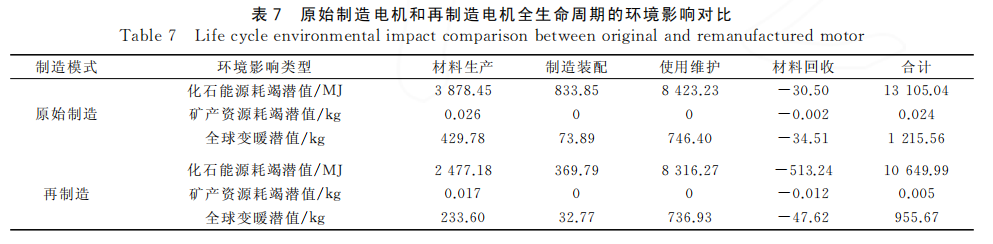

由表7可见,两种制造模式各阶段的化石能源消耗情况分布相同,主要集中在使用维护阶段,其次是材料生产阶段。原始制造电机总共消耗化石能源13105.04MJ,再制造电机消耗10649.99MJ,相比之下,再制造电机节省了18.7%的化石能源消耗。这是因为在材料生产阶段,再制造电机以退役电机为主要原料,该阶段原生材料的消耗相比原始制造电机大幅降低。其次,在再制造电机制造装配阶段,退役电机的零部件一部分直接利用,另一部分经过再制造修复后再次利用,只有少数零件进行了重制,进一步增加了退役零部件加工过程带来的附加值,省去压铸、冲压等工艺流程的能耗。最后,再制造电机在使用维护阶段化石能源消耗略有降低,这是因为退役电机经过再制造后,质量有所降低,因质量消耗的能量也会随之减少。

由表7可见,两种制造模式的矿产资源消耗主要集中在材料生产阶段。制造装配和使用维护阶段消耗的是电能,来自于化石能源,因此这两个阶段矿产资源耗竭潜值均为0kg。从全生命周期来考虑,再制造电机矿产资源耗竭潜值仅为原始制造电机的20.8%,节省矿产资源79.2%。这是因为再制造电机以退役电机为原材料,一部分零件直接利用,一部分经过修复后再次使用,只消耗了少量新材料,对退役电机材料利用率极高,有效降低了矿产资源消耗。此外,电机的磁体采用钕铁硼,包含质量分数20%~30%的稀土元素,报废后是极为宝贵的二次资源。目前对报废钕铁硼永磁体中的稀土回收方法主要有火法和湿法两大类,这些工艺存在回收率低和能耗高等缺陷。对电机开展再制造,延长了电机材料的使用周期,提高废旧资源的利用率,对稀土资源短缺起到一定缓解作用。

由表7可知,两种制造模式下均为使用维护阶段排放温室气体最多,其次是材料生产阶段,与化石能源消耗呈现一定关联性。从全生命周期看,原始制造电机总共产生了1215.56kg温室气体,再制造电机产生了955.67kg温室气体,减少21.4%。3种环境影响类型中,材料回收阶段的贡献均为负值,这是因为对金属废料进行回收再利用,所得到的环境效益远大于回收过程的直接环境影响,有效降低了全生命周期的环境影响。

发动机是汽车零部件再制造产品的代表,本研究以再制造发动机作为比较对象,分析再制造电机的环境效益。选取环境影响均相对较大的材料生产、制造装配阶段进行比较,再制造发动机与再制造电机的环境影响潜值降幅见图2。与原始制造电机相比,再制造电机的矿产资源耗竭潜值、化石能源耗竭潜值分别降低了36.0%、39.6%,再制造发动机分别降低了17.2%、35.1%,这说明在节省矿产资源和化石能源上,再制造电机具有一定的优势。而在全球变暖潜值上,再制造电机降低了47.1%,低于再制造发动机的67.9%。虽然再制造电机在降低碳排放上没有再制造发动机效果好,但是面对未来大批量的退役电机,再制造电机带来的环境效益不容忽视。

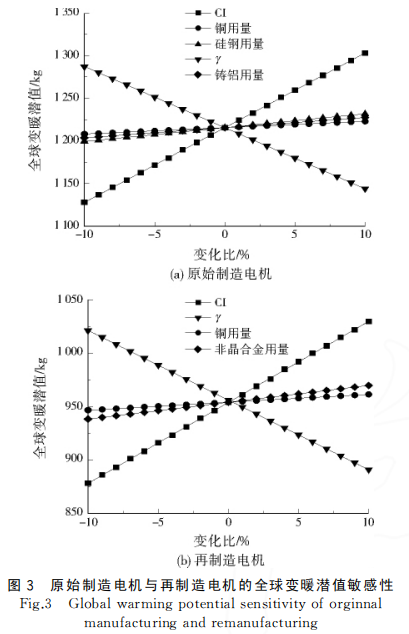

敏感性分析可以帮助识别影响LCA结果的重要因素,并呈现出这些因素变化对评价结果的影响幅度。考虑到全球变暖潜值与化石能源耗竭潜值、矿产资源耗竭潜值存在一定的关联性,仅对电机全球变暖潜值开展敏感性分析。电机的全球变暖潜值主要来自使用阶段,其次是材料获取阶段,因此这两个阶段中的关键参数对评价结果影响较大。故选取原始制造电机材料生产阶段铜、硅钢和铸铝的用量,再制造电机材料生产阶段铜和非晶合金的用量,使用阶段的γ 和电力碳强度(CI)等关键因素进行敏感性分析,结果见图3。

由图3可见,全球变暖潜值评价的结果与上述因素变化比呈线性关系,可通过斜率的绝对值比较各因素对全球变暖潜值的敏感度大小,原始制造电机各因素对全球变暖潜值的敏感度排序为 CI>γ>硅钢用量>铸铝用量>铜用量;再制造电机各因素对全球变暖潜值的敏感度排序为 CI>γ>非晶合金用量>铜用量。两种制造模式下电机的全球变暖潜值均对 CI敏感程度最高,降低 CI能显著降低电机全生命周期温室气体排放。而 CI与我国电网发电能源结构紧密相关,随着未来化石能源占比的降低,再制造电机的碳排放量也会进一步降低。γ 的敏感度略低于 CI,提高γ 能有效减少使用阶段的电能消耗,降低全生命周期温室气体排放。最后,要从材料生产阶段降低碳排放,原始制造电机从减少硅钢用量着手效果最好,再制造电机则从减少非晶合金用量着手最好。因此,减少非晶合金用量或是对其生产工艺进行节能减排优化,也是未来降低再制造电机全生命周期碳排放的有效途径。

运用 LCA 理论将电机原始制造和再制造过程划分为材料生产、加工制造、使用维护和材料回收4个基本阶段,并对电机原始制造和再制造生命周期的资源消耗和温室气体排放进行了定量分析,得出结论如下:

(1)与原始制造电机相比,再制造电机可以减少79.2%的矿产资源耗竭潜值、18.7%的化石能源耗竭潜值和21.4%的全球变暖潜值;在原始制造电机和再制造电机的生命周期中,对废料充分回收利用可以实现节能节材减排。

(2)与再制造发动机相比,再制造电机在节省矿产资源和化石能源上具有一定的优势,但在降低碳排放量上表现不如再制造发动机。对电机开展再制造生产,对 促 进 我 国 再 制 造 产 业 发 展 具 有 积 极意义。

(3)CI和γ 是影响再制造电机全生命周期全球变暖潜值的关键因素。未来在推广电机再制造时,要考虑提高γ,也可从减少非晶合金用量或是对其生产工艺进行节能减排优化;另一方面,随着未来我国电力结构中化石能源占比的降低,再制造电机的全生命周期碳排放量有望进一步降低。